Deutschen Steinindustrie AG in Reichenbach im Odenwald

Im April 1881 beteiligte sich Georg Dassel an einem Marmorbetrieb in Düsseldorf. In dieser Tätigkeit lernte er das Syenit- und Granitvorkommen des Odenwaldes kennen. Dort ist die Steinverarbeitung Jahrhunderte alt.

Er begann als einer der ersten dessen Ausbeutung, zog tüchtige Fachkräfte heran und legte so den Grundstein zu der bedeutenden Granitindustrie des Odenwaldes. Platten aus Odenwaldgranit lieferte er für den neuen Fußodenbelag des Köner Domes. Aus gleichem Material gefertigte, von ihm nach England gelieferte Denkmäler, machten einen in London tätigen deutschen Kaufmann auf das Vorkommen aufmerksam. Er prüfte es an Ort und Stelle, erwarb eine kleinere Wasserkraft und eröffnete einen Betrieb mit Schleiferei, der die Urzelle der Deutschen Steinindustrie AG in Reichenbach (Odw) wurde, das größte Steinunternehmen des Odenwaldes, deren Aktienmajorität später im Besitz der Familie Dassel ist.

In einem Artikel aus dem Jahre 1893 in der Zeitschrift „Die Gartenlaube“ ist die Geschichte und Arbeitsweise der Steinindustrie gut beschrieben und bebildert.

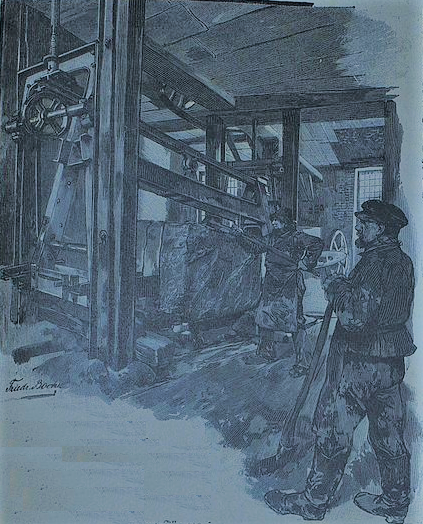

„… Die Blöcke werden noch immer in ähnlicher Weise wie zur Römerzeit gebrochen. Entlang der gewünschten Bruchlinie des Felsens werden in einiger Entfernung voneinander Stahlkeile in eigens hierfür ausgearheitete Nuten eingesetzt und dann mit schweren Hämmern, der Reihe nach so lange angetrieben, bis von Keilnut zu Keilnut ein Riß im Steine entsteht und die Trennung des Blockes erfolgt. Aber nicht immer geht diese Trennung so ganz nach Wunsch vor sich und manche beiseite geworfenen Trümmer geben Zeugniß davon, daß die Steinrisse trotz aller Vorsicht mitunter ihren eigenen Weg gehen. Ist der Stein endlich gespalten und in roher Form vorgearbeitet, so muß er verladen und oft meilenweit aus den auf den Höhen des Gebirgs gelegenen Brüchen aus schwierigen Waldwegen nach den Werkstätten gebracht werden, eine mühevolle und nicht selten sogar gefährliche Arbeit, wenn es sich um Blöcke von 100 bis 200 Centnern Gewicht handelt! In den Werken angelangt, wandert ein Theil der Blöcke in die Steinhütte, wo er von den Steinmetzen nach den gewünschten Formen zugehauen wird. Tüchtig geschulte Arbeiter handhaben hier den Meißel aus bestem Stahl, aber trotzdem schreitet die Arbeit nur langsam vorwärts, denn der Felsen ist gar hart. Ein anderer Theil der Blöcke wird durch Maschinen, die mit Dampf- oder Wasserkraft betrieben werden, verarbeitet. Da ist zunächst eine Maschinensägerei, in welcher die Blöcke in Platten zerlegt werden. Man sägt Steine nicht in der Art wie das Holz.

Die Steinsäge hat keine Zähne, ihr Stahlblatt hat einen ganz glatten Rand und wird nur zum Hin- und Herbewegen von Quarzsand verwendet, den man auf den Stein schüttet und durch Wasserzuleitung in die Sägeschnitte führt. Neuerdings hat man vielfach den Sand durch Stahl-Körner ersetzt, welche die Leistung der Steinsäge erhöhen. Freilich, blitzschnell, geht es trotz Maschine und Dampfkraft nicht vorwärts; während eines vollen Arbeitstages dringt die Säge nur einige Zentimeter tief in die Felsmasse ein. Aber die Sägen arbeiten sicher, manche sind als „Vollgattersägen“ gebaut, mit dreißig und mehr Sägeblättern ausgerüstet und zerlegen die bis zu vier Meter langen Blöcke in Platten, die nur zwei Zentimeter stark sind und eine Fläche von mehreren Quadratmetern besitzen. Andere, wie die „Trennsägen“, führen nur ein Sägeblatt, gehen rascher und arbeiten geschwinder.

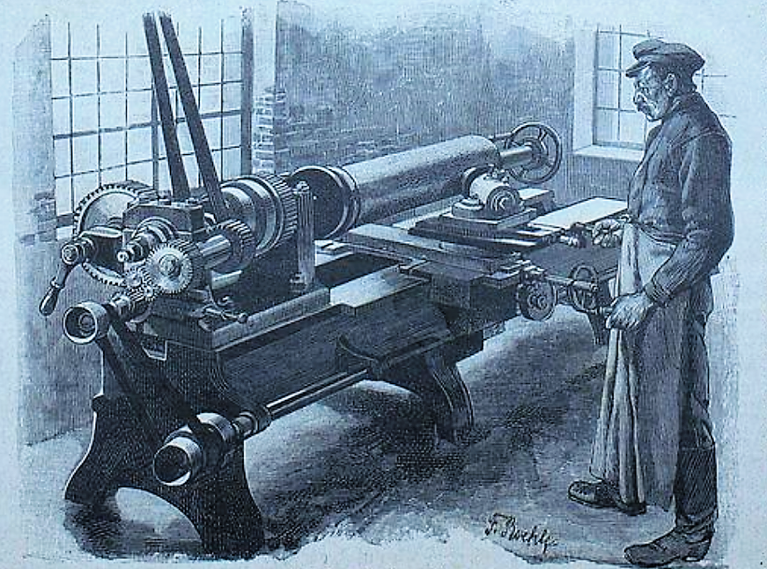

Die also zugesägten Blöcke müssen nun ihre richtige Form, ihre Profilierung erhalten. Auch diese Arbeit wird entweder von Steinmetzen oder von Maschinen besorgt. Handelt es sich um verwickeltere Gestaltungen, so ist der Steinmetz unentbehrlich; aber für gewisse einfache Grundformen, wie für Säulen und Walzen, hat man sehr zweckmäßige Maschinen erfunden. Es sind dies Drehbänke, auf welchen durch sich drehende scheibenförmige Stahlmesser die vorstehenden Theile des Steines solange abgesprengt werden, bis die kreisrunde Form hergestellt ist.

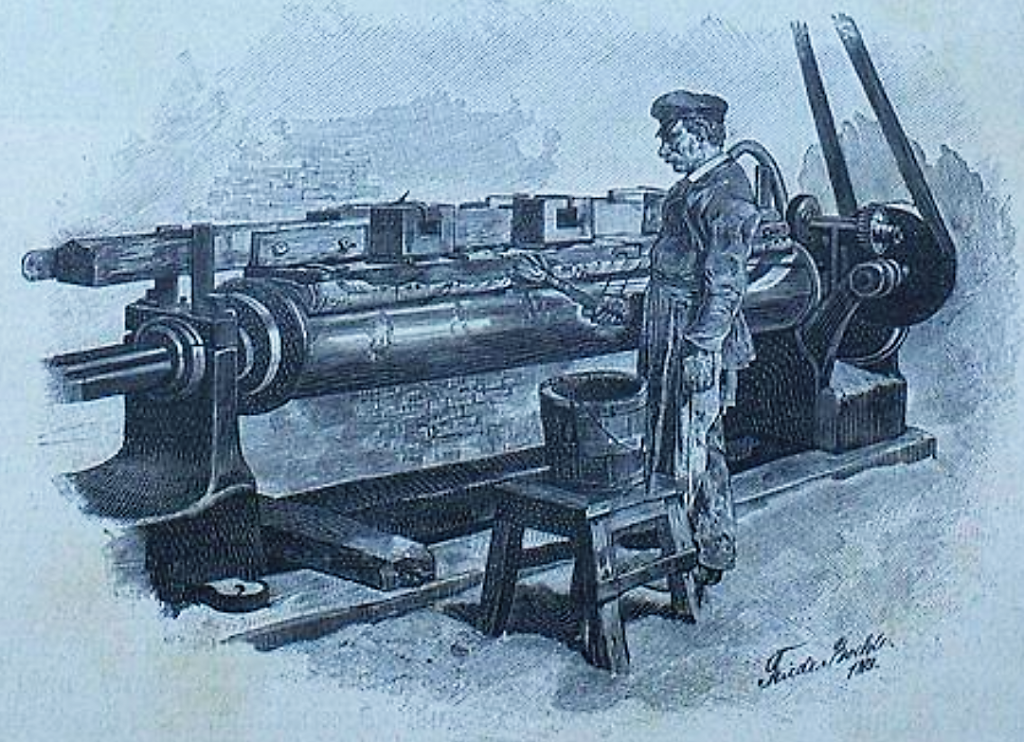

Die Form, die man beabsichtigt hat, ist nun im allgemeinen erreicht; doch ist die Fläche des Steines noch rauh, sie muß den Schliff erhalten. Für gleichmäßige Stücke werden wiederum Maschinen benutzt, in denen das Schleifen durch rotierende oder hin- und hergehende Eisenscheiben besorgt wird. Als eigentliches Schleifmittel wird nach und nach Sand, dann gemahlener Schmirgel in verschiedenen Sorten, vom groben bis zum feinsten, geschlemmten, aufgeschüttet. Schließlich wird mit verschiedenen Poliermitteln die Fläche spiegelblank poliert, und diese Politur behält, wenn sie in der richtigen Weise ausgeführt wurde, ihren Glanz in allen Wechseln unseres Klimas.

Ein Theil der Aufgabe bleibt freilich noch immer für die Menschenhand übrig. Einzelne Theile, die sich zur maschinellen Bearbeitung nicht eignen, müssen mit eisernen Läufern, die in Form der zu schleifenden Profile hergerichtet sind, von der Hand geschliffen und poliert werden. Zu allerletzt werden, wo dies gewünscht wird, Inschriften und Verzierungen aller Art von den geübtesten Steinmetzen an den Steinen angebracht.

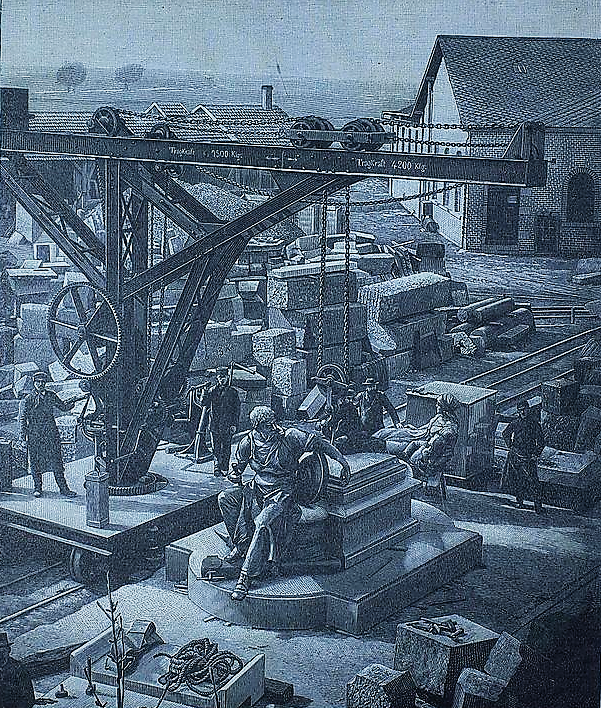

Von den einzelnen Werkstätten, die wir soeben aufgesucht haben, laufen Schienengeleise zu dem Werkhof, der sozusagen das Herz der ganzen Anlage bildet und stets ein Bild regster Thätigkeit bietet. Hier mündet auch das Geleise, welches die Syenit- und Granitwerke mit der Bahnstation verbindet, hier steht der mächtige Fahrkrahn, mit dessen Hilfe die Eisenbahnwagen von den ankommenden italienischen oder schwedischen Blöcken entlastet oder mit den Kunstleistungen der Anstalt beladen werden.

Unsere Abbildung … zeigt uns den Werkhof des Syenitwerkes zu Bensheim mit der Fülle von Blöcken, Platten und Säulen. Im Vordergrunde wird gerade zur Probe der Sockel für das Denkmal Alfred Krupps zusammengestellt, welches ihm von seinen Beamten und Arbeitern errichtet und im vorigen Herbste zu Essen enthüllt worden ist. Die in Bronze gegossene Figur des Schmiedes, die auf der einen Seite des Postamentes sitzt, stellt die „Arbeit“ dar und wurde von dem Bildhauer J. Menges in München modelliert. Die andere Figur, welche die gegenüberliegende Seite schmücken soll, auf dem Bilde aber noch daneben liegt, ist eine Versinnbildlichung der „Humanität“ und eine Schöpfung des Bildhauers A. Mayer in München.

Die Granit- und Syenitwerke Bensheim beschäftigen noch andere Werkstätten, so die mit Wasserkraft betriebenen Anlagen in dem nahen Heppenheim und das Werk Friedenfels im Fichtelgebirge. Die Erzeugnisse dieser rasch zur Blüthe gekommenen Industrie sind heute über ganz Deutschland und weit über dessen Grenzen hinaus verbreitet; viele Prachtbauten zeigen Bensheimer Säulen und Quadern. Die Kaiser Wilhelms-Brücke in Berlin ist mit Felsberger Granit verkleidet, und zahlreiche Postamente zu berühmten Denkmälern der Neuzeit entstammen denselben Werken. So stehen die Denkmäler Huttens und Sickingens auf der Ebernburg, Schneckenburgers in Tuttlingen, Abts in Braunschweig, Bismarcks und Moltkes in Stuttgart auf Felssockeln, welche von den regen Werkstätten des Odenwaldes geliefert wurden.

Wie eigenartig ist diese auf den verschollenen Trümmern römischer Kunstfertigkeit aufgeblühte deutsche Industrie! Möge es ihr auch ferner gelingen, aus dem edlen Gestein kunstvolle Bildungen zu formen und neben den fremden auch den deutschen Steinen den ehrenvollen Platz zu verschaffen, der ihnen gebührt.“

Quelle: Die Gartenlaube (1893). Leipzig: Ernst Keil, 1893, Seite 329-343